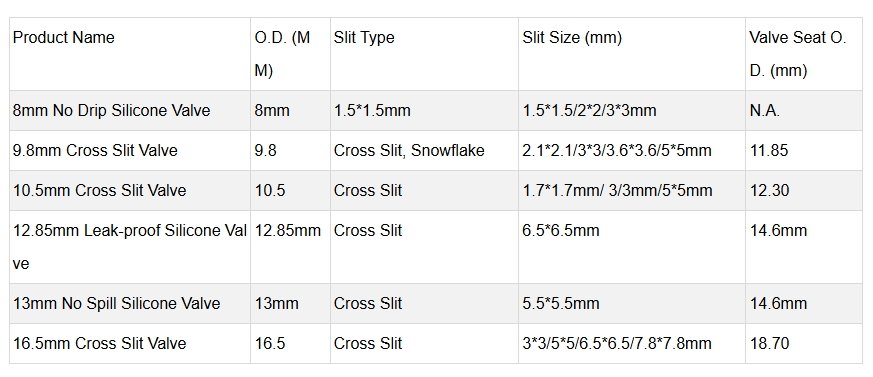

一般的なサイズ

シリコンバルブには様々なサイズがあり、特定のアプリケーションのニーズに基づいてカスタマイズすることができます。一般的なサイズは以下の通りです:

直径範囲2mm〜50mm

厚さ:0.3mm - 5mm

オープニング・タイプ:クロススリット、V字型スリット、円形開口部など。

T-10,T-13,T-16サイズを在庫しております。

アプリケーション

1. 食品・飲料業界

ボトルキャップ・チェックバルブ

ケチャップボトル用シリコンバルブ

2. 医療・製薬

呼吸器や注射器などの医療機器における流体制御。

試薬ボトルや医薬品容器のシールバルブ

3. パーソナルケアと化粧品

スキンケア・衛生用品用ディスペンサー

化粧品パッケージの逆流防止シリコンバルブ。

4. 産業および自動車

ガスおよび液体パイプラインの一方向バルブ。

自動車の燃料システムまたは冷却システムの流体制御部品。

5. 理化学機器

精密機器における流体制御バルブ

化学試薬ボトルの密封と分注ソリューション。

シリコンバルブ製造:製造方法と工程の概要

シリコーンバルブは、多くの流体ディスペンシングシステムに不可欠なコンポーネントであり、精密制御と漏れ防止機能を提供します。その製造には主に2つの方法があります: 圧縮成形 そして 液状シリコーンゴム(LSR)射出成形.選択される方法は、バルブの構造と必要な容積に大きく依存する。

圧縮成形とLSR射出成形の比較

圧縮成形 は、小ロットやシンプルなデザインに最適です。加熱した金型の空洞にあらかじめ成形したシリコーンを入れ、圧力をかけて成形します。

LSR射出成形一方で、大量生産と複雑な形状に最適です。厳しい公差で安定した品質を保証し、精密な性能を必要とするバルブに最適です。

金型設計と製作の重要性

シリコンバルブ製造の核心は 金型設計と金型製作.よく設計された金型は、サイズ、スリットデザイン、流量制御機能など、バルブの仕様を正確に再現します。

このステップは、製品エンジニアと金型設計者の緊密な連携から始まります。高度なCADソフトウェアを使用して、実際の条件下でのバルブの挙動をシミュレーションします。最終決定後、CNC機械加工またはEDM(放電加工)により高精度の金型が製造され、金型が厳しい業界基準を満たすことが保証されます。

高品質の金型は非常に重要であり、バルブの性能を決定するだけでなく、生産工程の効率と寿命を決定します。

品質検査:精度と性能の確保

最後の、そして最も重要なステップである。 シリコンバルブ製造 は 品質検査.この段階で、各バルブは厳しい業界標準と顧客固有の要件を満たしていることを確認するために徹底的な評価を受けます。

検査官は以下の点をチェックする:

視覚的欠陥 表面の傷、反り、フラッシングなど。

寸法精度 スリット厚さ、外径、シートアライメントなどの重要な特徴が設計と一致していることを確認するために、精密測定ツールを使用します。

機能的パフォーマンスリークテスト、開弁圧の検証、流量制御の挙動など、食品、医療、調剤などの用途で使用されるバルブには特に重要です。

アプリケーションによっては、以下のような追加テストが行われる。 FDAコンプライアンス, 材料硬度(デュロメーター)の検証あるいは 熱抵抗チェック が実行されるかもしれない。

シリコーンバルブの専門メーカーとの協力

シリコーンバルブは、以下のような産業において重要な部品です。 医療機器、食品・飲料パッケージ、パーソナルケアディスペンサーそして 産業用流体システム.液体や気体の流れを制御するその役割は、多くの場合、正確で一方向の操作で、高性能と民生用アプリケーションの両方で不可欠なものとなっている。

機能的な重要性を考えれば シリコーンバルブの専門メーカーと提携 が不可欠です。信頼できるメーカーが提供する

材料選択の専門知識FDAまたはLFGBに準拠したシリコーングレードを使用し、特定の用途に適しています。

高度な金型設計と金型製作能力その結果、バルブの寸法が一定になり、再現性のある性能を発揮します。

柔軟な生産方式圧縮射出成形とLSR射出成形の両方を含め、さまざまなデザインと注文量に対応しています。

厳格な品質管理プロトコル完全なトレーサビリティとテストにより、各バルブが機能基準と規制基準を満たしていることを保証します。